Adressierbare Leuchte fürs Kinderzimmer auf Basis SK6812 LED-Streifen und NodeMCU

Motivation

Meine Tochter wünschte sich eine neue Lampe für ihr Zimmer. Die Lampe die sie mit 6 Jahren bekam gefiel ihr als Teenager nicht mehr 😉 Da wir nach längerem Suchen nichts Passendes gefunden haben, habe ich entschieden selbst eine Lampe zu bauen.

Es sollte natürlich nicht irgendeine Lampe sein. Sie sollte frei programmierbar sein und gleichzeitig die Hauptbeleuchtung im Zimmer sein.

Auf Wunsch eines Vereinsmitglieds beschreibe ich das Projekt hier für potenzielle Nachahmer 😉

Grundidee

Ich entschied mich für SK6812 LED Streifen, da es hier in jeder einzeln adressierbare LED neben RGB auch einen vierten weißen Kanal gibt. Meine Frau und meine Tochter legten Wert auf warmweißes Licht, und wer schon einmal das unnatürliche kalte Weiß der reinen RGB-Streifen gesehen hat, wird das gut nachvollziehen können.

Als Design wählten wir einen 6-eckigen Ring, der an der Decke hängen sollte. Die LEDs sollten nach oben (an die Decke als indirektes Licht) und nach unten strahlen.

Da ich mir nicht sicher war, wie stark die Hitzeentwicklung werden würde, war mir eine gewisse Kühlung bzw. Wärmeverteilung wichtig. Als „Kern“ des Ringes entschied ich mich daher für Aluminiumprofil 20x40mm, wie man sie auch für den Bau für 3D Drucker verwendet. Die Innen- und Außen-Seiten des Rings sollten aus Holz sein. Vom Fertigparket, welches auch im Zimmer meiner Tochter verlegt ist, hatte ich noch einige Teile im Schuppen rumliegen. Das würde ich aber künftig mit anderem Holz machen. Der rustikale Anblick der Unterseite des Fertigparkets ist dabei weniger das Problem. Aber das Holz auf der Unterseite ist sehr billig und bricht leicht weg.

Oben und unten sollte der Ring mit Plexiplas abgedeckt werden. Der Trafo sollte in einem Kasten an der Decke angebracht werden.

Zuschnitt des Materials

Ich begann mit dem Zuschnitt der Aluprofile und des Holzes. Alles sollte auf Gehrung gestoßen werden. Also habe ich mit einer Kappsäge alles auf einen Winkel von 30 Grad geschnitten. Dadurch ergibt sich an jedem Stoß 60 Grad und bei 6 Stößen schließlich 360 Grad.

Die korrekte Länge der Teile hängt natürlich von der Breite des Rings ab. In meinem Fall war der Ring 66mm breit (40mm Aluprofil + 2 x 3mm Abstandshalter + 2 x 10mm Holz). Die Außenkante eines Ringsegments ist 357mm lang. Die Innenkante eins Segments ist 281mm lang. Der Versatz (Differenz Innenlänge zu Außenlänge auf jeder Seite beträgt also 2 x ca. 38mm. Bei anderen Materialbreiten könnt ihr den Versatz über den Tangens berechnen. In meinem Beispiel ist die Formel 66mm x TAN (30 Grad) = ca. 38 mm. In der SVG-Datei könnt ihr die Maße nachvollziehen.

Genaue Zuschnitte werden später durch eine gute Passform belohnt. Bei mir hat das nicht an jedem Schnitt immer so super funktioniert 😉

In die Holzteile habe ich an den Innenseiten oben und unten eine 3mm breite und 3mm tiefe Nut geschnitten. Die Nut habe ich ca. 3mm von der Ober- bzw. Unterkante eingesägt. Diese soll später die Plexiglasscheiben aufnehmen. Das habe ich mit einer Tischkreissäge gemacht, in der ich das Sägeblatt nur ca. 3mm aus dem Tisch ragen lassen habe. So konnte ich die Hölzer entlang eines Anschlags schieben und hatte letztendlich die Nut drin. Da das Sägeblatt etwas schmaler als 3mm war, habe ich den Anschlag beim zweiten Durchgang leicht versetzt, um dann auf 3mm Breite zu kommen.

Die Plexiglas-Abdeckungen an der Ober- und Unterseite habe ich mit dem Lasercutter aus 3mm Plexiglas geschnitten. Mir war ein Plexiglas mit möglichst hoher Lichtdurchlässigkeit wichtig. Da an diesen Plexiglasteilen auch die Lampe hängen sollte, und die Aufhängung jeweils an den Ecken geplant war, fertigte ich immer 2 der 6 Segmente aus einem Stück. So konnte in der jeweiligen Ecke dazwischen die Aufhängung bzw. Zugentlastung eingeschraubt werden. In Summe hatte ich also 6 Laserteile d.h. 3 Teile für die Oberseite (mit Löchern für die Aufhängung), 3 Teile für die Unterseite.

Zusätzlich laserte ich aus dem 3mm Restmaterial noch „Unterlegscheiben“ als Abstandshalter zwischen Holz und Aluminiumprofil.

Für eine gewisse Luftzirkulation stecken die Plexiglasteile nur an bestimmten Punkten in der Holznut. An den meisten Stellen habe ich zwischen Holz und Plexiglas einen Spalt offen gelassen um die Wärme abtransportieren zu können.

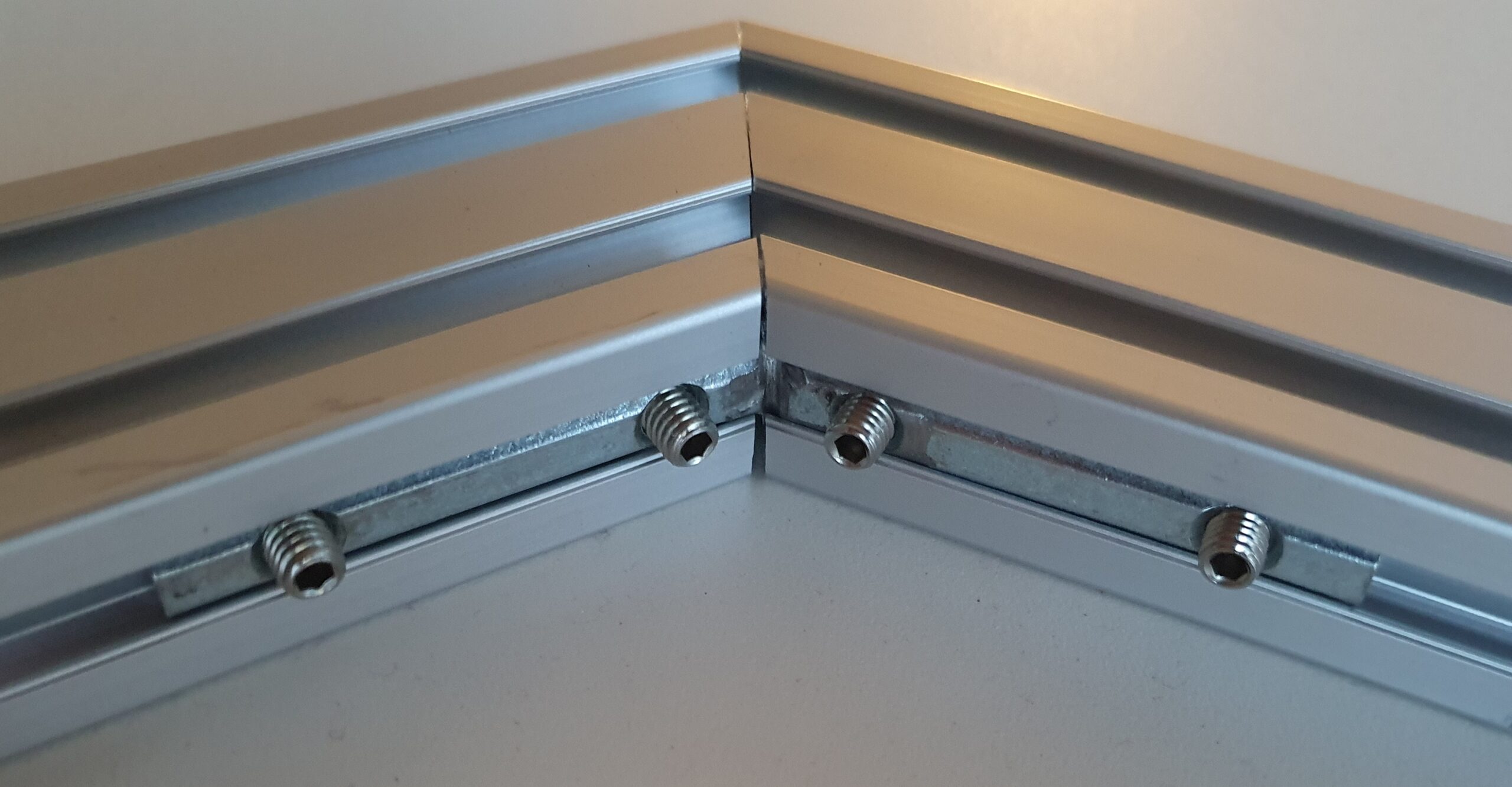

Zusammenbau der Aluminiumsegmente

Die Ringsegmente habe ich danach mittels passenden Verbindungsstäben für Aluminium Systemprofile verbunden. Diese habe ich jeweils auch um 60 Grad abgekantet. Damit das gut klappt, habe ich sie mit dem Winkelschleifer etwas eingeschnitten, da sie sich sonst nicht eng genug biegen lassen.

Ich habe die Aluminiumprofile nur an den Innenseiten verbunden. Eigentlich wollte ich sie innen und außen verbinden, aber aufgrund der Passgenauigkeit der Verbinder in den Systemprofilen hätte ich dann noch genauer arbeiten müssen, damit man sie gut zusammen schieben kann. Die Stabilität war auch so schon ausreichend.

Jetzt hatte ich meinen 6-eckigen Aluminiumring. Ich musste noch ein wenig korrigieren, damit alle Segmente genau plan zueinander waren und der Ring kein „Ei“ war.

Nun konnte es an die Verkabelung gehen.

Verkabelung

Ich fand damals nur SK6812 LED Streifen auf 5V-Basis, mittlerweile gibt es aber wohl auch solche auf 12V. Am Anfang des Projektes war ich mir noch nicht sicher, wie viele LEDs bzw. Leistung die Lampe haben sollte. Daher hatte ich schon sehr früh einen Trafo für 150Watt (30A bei 5V) gekauft (Vorab: das ist überdimensioniert ;-)).

Anfangs dachte ich auch, dass ich für den Ring 60mm breite Aluminiumprofile nehmen würde. Dann hätte das Profil 2 Mittelstege, um 2 LED Streifen sauber nebeneinander zu verlegen. Später entschied ich mich für das 40mm breite Aluprofil mit nur einem Mittelsteg. Da ich dann aber doch wieder unsicher war, ob die Lampe hell genug werden würde, um bei Bedarf den ganzen Raum ordentlich auszuleuchten – es sollte ja auch die Hauptbeleuchtug sein – entschied ich mich für eine etwas unsaubere Zwischenlösung:

Auf der Unterseite des Profils verlegte ich – wie eigentlich geplant – einen LED-Streifen auf dem Mittelsteg. Auf der Oberseite „presste“ ich 2 LED-Streifen nebeneinander auf den (eigentlich zu schmalen) Mittelsteg. Damit ich die beiden Streifen auf der Oberseite dabei etwas überlappen konnte, ohne einen Kurzschluss zu riskieren, verlegte ich einen Streifen im Uhrzeigersinn, den anderen entgegen des Uhrzeigersinns. Somit sind jeweils die +5V Kontakte beider Streifen in der Mitte, GND liegt jeweils außen.

In Summe habe ich dadurch 336 LEDs untergebracht.

- Pro Segment auf der Unterseite 19 Stück, d.h. in Summe 114 auf der Unterseite

- Pro Segment auf der Oberseite 19 Stück im Außenring und 18 Stück im Innenring, d.h. 222 auf der Oberseite

Nun ging es ans Löten. Für die Verkabelung zwischen den Segmenten entscheid ich mich für kurze Reststücke aus Netzwerk-Verlegekabel. Auf die Isolierung verzichtete ich bei den 1-3cm langen Stücken.

Der Ring sollte an 3 Kabeln an der Decke hängen. Die 3 Kabel nutzte ich für +5V, GND und die Datenleitung für die SK6812 Streifen. Da ich Angst hatte, dass der Spannungsabfall zu groß würde, habe ich altes Lautsprecherkabel mit 4mm2 verwendet, um den Leuchtenring mit dem Trafo an der Decke zu verbinden. Auch das ist vermutlich etwas überdimensioniert 😉

Um einen Spannungsabfall (und damit Helligkeitsunterschied) innerhalb des Leuchtenrings zu vermeiden, verteilte ich die +5V und GND nochmal innerhalb des Rings. Somit wird an jedem 2. Segment Strom in den LED-Streifen eingespeist. Ich vermute das wäre auch nicht zwingend nötig gewesen. Aber ich hatte viel Respekt vor den maximal ca. 20A, die bei maximaler Helligkeit der 336 LEDs gezogen werden können.

Zusammenbau des Leuchtenrings

Zuerst montierte ich die innenliegenden Holzelemente mit den jeweiligen 3mm Plexi-Unterlegscheiben am Aluminiumprofil. Ich verwendete M5x18mm Schrauben aus Edelstahl.

Sehr hilfreich waren die sogenannten T-Muttern, die es passend zu den Aluminiumprofilen gibt. Diese sind nicht rund, sondern haben eine quasi rechteckige Form mit abgerundeten Ecken. Dadurch kann man die Schrauben, Unterlegscheiben und Muttern schon mit dem Holz leicht verschrauben und dann einfach auf das Aluminiumprofil stecken und festschrauben. Dabei verdreht sich die Mutter im Aluprofil und das Ganze ist fest. Das klappt auch wieder andersrum. D.h. wenn man die Schraube wieder lockert, dreht sich die Mutter wieder zurück und man kann sie aus dem Profil herausziehen.

Das klappt so für alle Holzsegmente, außer beim letzten Segment an der Innenseite. Denn das kann man aufgrund des Gehrungsschnitts nicht von innen an das Aluprofil heranführen, da die links und rechts davon angebrachten Holzsegmente im Weg sind. D.h. in diesem Fall habe ich die Muttern vorher ins Profil gesteckt (die richtige Position vorher ausmessen und markieren). Das Holz muss dann von oben zwischen die anderen Holzsegmente geschoben werden und dann erst verschreibt werden.

Als nächstes führte ich die Aufhängekabel durch die Plexiglasteile der Oberseite und verschraubte die Zugentlastung. Dann drückte ich die Plexiglasteile (oben und unten) in die Nut der Holzteile an der Innenseite und schraubte die Holzteile der Außenseite jeweils dagegen.

Wenn alle 6 Holzteile der Außenseite verschraubt sind, ist der Leuchtenring fertig.

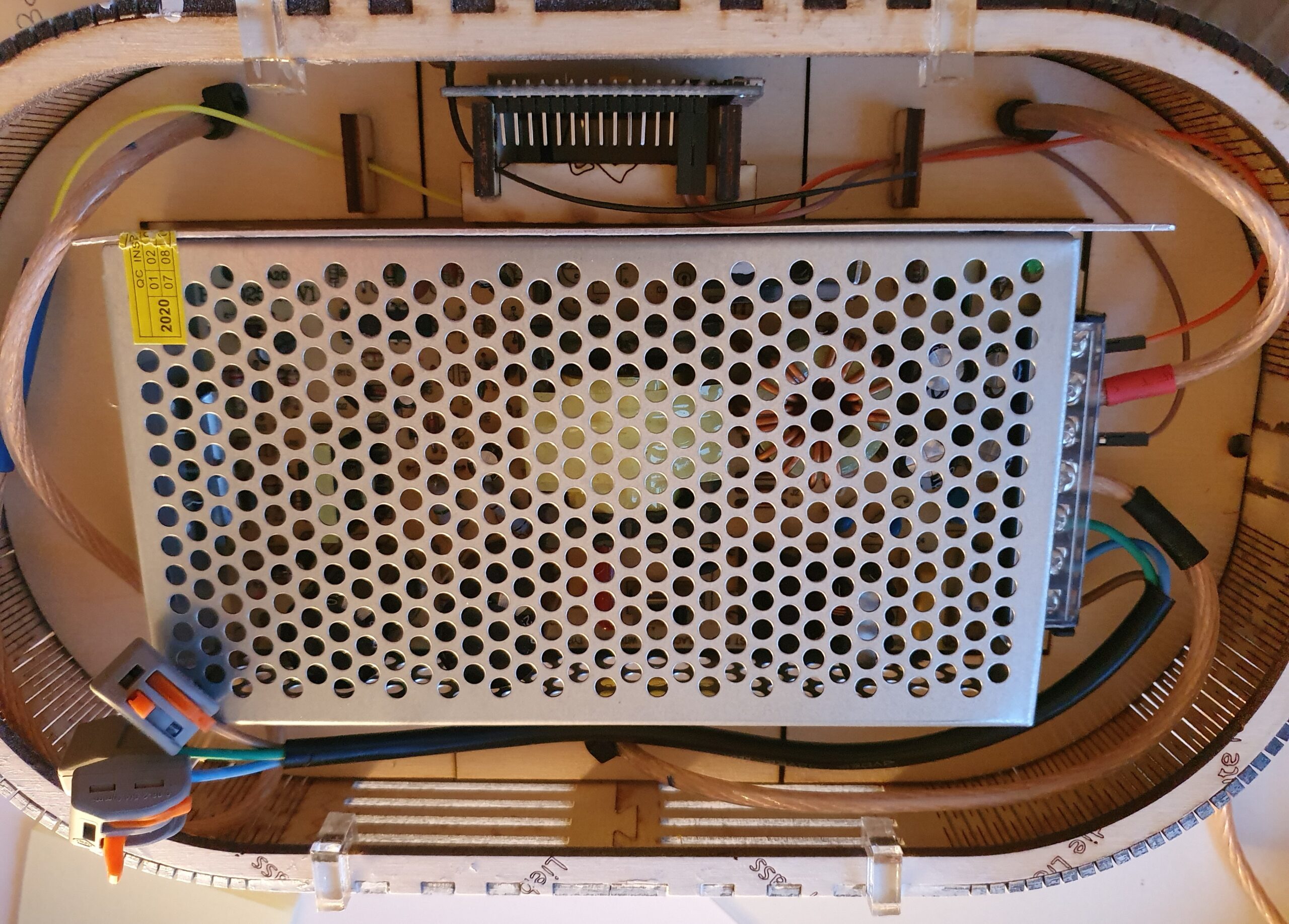

Trafogehäuse

Der Trafo sollte in einem „kleinen“ Kasten an der Decke untergebracht werden, an dem der Leuchtenring auch hängen sollte. Da ich nun schon einen großen (nun etwas überdimensionierten) 30A Trafo gekauft hatte und an der Zimmerdecke meiner Tochter sowieso schon 2 Löcher im Abstand von 28cm gebohrt waren, entschied ich mich einen nicht ganz so kleinen Kasten zu bauen.

Als Material habe ich 3,5mm dickes Sperrholz verwendet (Reste aus unserem Makerspace). Als Grundlage nutzte ich eine Box von boxes.py, um nicht alles selbst konstruieren zu müssen. Diese Box ergänzte ich noch mit ein paar Schraubenlöchern, Kabeldurchführungen und Lüftungsschlitzen. Um die Stabilität zu erhöhen, ergänzte ich die Box noch mit einer zweiten innenliegenden Platte, ebenfalls aus Sperrholz. Ich hatte Bedenken, dass das Sperrholz den Leuchtenring sonst nicht stabil trägt. Gleichzeitig hat die innenliegende Platte einen Ausschnitt für den Trafo, um den Trafo in der Mitte des Gehäuses zu halten. Damit er mit bei der Montage nicht verrutscht, habe ich den Trafo noch mit etwas Heißkleber fixiert.

Das Sperrholz habe ich natürlich wieder mit dem Lasercutter geschnitten.

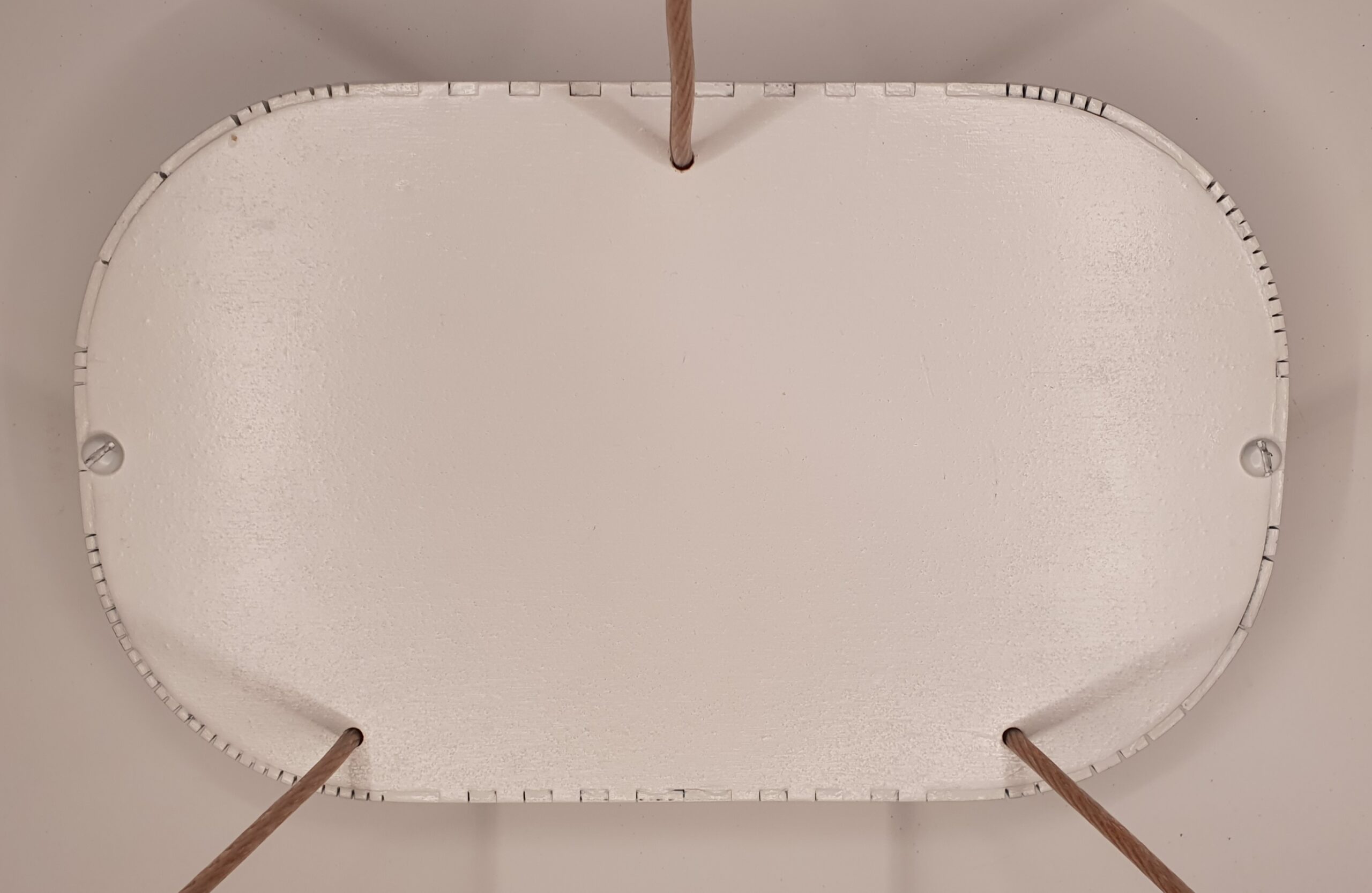

Das Trafogehäuse habe ich letztendlich von außen mit weißer Sprühfarbe lackiert.

Gleichzeitig konstruierte ich eine Halterung für ein NodeMCU-Board. Das Board (auf Basis eines ESP8266) übernimmt die Steuerung der SK6812 LED Streifen und wurde innerhalb des Trafogehäuses untergebracht. Ich habe bisher keinen eigenen Sketch für die NodeMCU geschrieben, sondern verwende die Software aus dem WLED-Projekt. Dazu gibt es sogar eine passende Android-App. Gleichzeitig kann man es per MQTT oder über einen eingebauten Webserver erreichen.

Als Zugentlastung für die Aufhängung des Leuchtenrings auf Seite des Trafogehäuses habe ich einfach Kabelbinder verwendet, die ich um das Aufhängekabel gespannt habe.

Die Löcher im Sperrholz habe ich so eng wie möglich gelasert, dass die von innen dagegen drückenden Kabelbinder eine ausreicheichende Zugentlastung bieten.

Montage

Um zwischen Trafo-Gehäuse und Decke noch etwas Lüftzirkulation zu ermöglichen, habe ich aus 5mm starken Plexiglasresten noch ein paar Abstandshalter gelasert.

Das Trafogehäuse wird mit 2 Schrauben an der Decke befestigt (mit ca. 5mm Abstand). Daran hängt jetzt an 3 „Seilen“ der Leuchtenring.

Die WLED-Software habe ich so konfiguriert, dass beim Einschalten der Leuchte immer eine definierte Lichtfarbe und Helligkeit eingestellt ist. Bis der ESP8266 sich im WLAN angemeldet hat und die Leuchte über die App bedient werden kann, dauert es immer ein paar Sekunden.

Das spielt im Alltag aber keine Rolle, da sich die Lampe schon nach wenigen Zehntelsekunden mit der definierten Einstellung einschaltet.

Die Lampe ist sehr hell. Es hätte an der Oberseite vermutlich doch eine Reihe LEDs ausgereicht. Mehr als 70% Helligkeit will meine Tochter nicht haben, auch wenn sie in der hintersten Ecke im Schrank was sucht 😉

SVG Dateien und Teileliste

Hier habe ich einen ZIP Container mit den SVG-Dateien (z.B. für den Lasercutter) zusammengestellt.

Teileliste:

- 5,6m SK6812 RGBW Led Streifen (Warmweiss, White PCB, 60 LEDs/m, 5V) -> Es reichen vermutlich auch 3,8m, wenn man auf der Oberseite nur einen LED-Ring verlegt. Außerdem würde ich mittlerweile 12V-Streifen nutzen. Dann müsste man zur Versorgung des ESP aber einen Stepdown auf 5V nutzen.

- Trafo 5V 20A (100 Watt – meine 150 Watt sind überdimensioniert). Alternativ als 12V Trafo

- ESP8266 Board (z.B. NodeMCU, Wemos D1 Mini) oder ESP32 Board

- ca. 2m Aluminiumprofil 20×40

- passende "Reste" 3mm Plexiglas (möglichst lichtdurchlässig). Leider sind die Plexiglasteile etwas unförmig. (Ich hatte 2 Platten 500x600x3mm, die gut auf unseren Lasercutter gepasst haben)

- passende Reste 3,5mm Sperrholz

- passende Holzteile (z.B. Reste von Fertigparket)

- 24 Schrauben M5x18mm mit Rundkopf + 24 T-Muttern M5 für Aluminium Systemprofile

- 6 Verbindungsstäbe für Aluminium Systemprofile (inkl. Madenschrauben)

- 3 Gehäuseverschraubungen 12mm als Zugentlastung/Aufhängung des Leuchtenrings

- ca. 3m Kupferkabel 4qmm (zur Aufhängung und Stromversorgung/Steuerung des Leuchtenrings)

- ca. 3m Kupferkabel 1qmm (für Verlegung innerhalb des Leuchtenrings) -> ist vermutlich nicht nötig

- Kurze Kabelreste um LED Streifen zu verbinden

- Kabelbinder

- Holzleim

- Weiße Sprühfarbe

- Kleinteile

Werkzeuge:

Viel Spaß beim Nachbauen und Verbessern des Projektes.

![[Veranstaltung] LoungeGespräch - Digitale Gesellschaft Weiße Sessel, ein Hocker und eine Couch in einem gemütlichen Raum mit Bildern an der Wand](https://technikkultur-erfurt.de/wp-content/uploads/2025/02/mateo-fernandez-XTC538P_eWk-unsplash-150x150.jpg)

![[Veranstaltung] Capture The Flag Training lila, rote und blaue Lichtillustrationen vor einem Laptop mit Vorhängeschloss](https://technikkultur-erfurt.de/wp-content/uploads/2025/05/flyd-C5pXRFEjq3w-unsplash-150x150.jpg)

Ich kann nur staunen, was Du so alles kannst!👍👍

Sehr schönes Projekt, an dem Ihr hoffentlich lange Freude haben werdet! Deine schön zu lesende Doku hat vermutlich 20% der Projektzeit ausgemacht 😉.